Referenzen

Seit unserer Gründung im Jahr 1996 haben wir mehr als 4.000 Kunden betreut. Hier möchten wir die Gelegenheit nutzen, um diese eher abstrakte Zahl zum Leben zu erwecken. Begleiten Sie uns auf eine Reise quer durch Deutschland - und quer durch verschiedene Branchen -, bei der die Menschen zu Wort kommen, für die wir uns Tag für Tag mit Leidenschaft einsetzen: unsere Kunden.

Jedes Projekt stellt eine individuelle Herausforderung: Verschaffen Sie sich einen Eindruck darüber, wie unsere Kunden und wir diese gemeinsam gelöst haben. Aufgrund der großen Anzahl an Referenzen, auf die wir mittlerweile verweisen können, kann es sich nur um einen Ausschnitt aus verschiedenen Jahren und Branchen handeln. Vielleicht suchen Sie ein Beispiel aus Ihrem konkreten oder einem ähnlich gelagerten Geschäftsfeld? Oder Sie möchten allgemein mehr über uns erfahren? Dann zögern Sie nicht und nehmen Sie Kontakt mit uns auf - wir freuen uns auf Sie!

"Wir brauchten damals einen Partner, der uns und unser Geschäft versteht, ebenfalls mittelständisch strukturiert ist und unsere Anforderungen international umsetzen kann."

Michael Müller, CEO bei der

Compass Logistics International AG

"Wir wollen clevere Dienstleistungen und Produkte anbieten. Die Microsoft Dynamics NAV-Tools halten unseren Mitarbeitern den Rücken frei. Potentiale werden schneller erkannt und genutzt."

Lorenz Linner, Geschäftsführer bei der

Linner GmbH Werkzeugfabrik

"Wir wollten eine Komplettlösung, die alle Niederlassungen in einem zentralen System zusammenführt, unsere Bedürfnisse abdeckt und uns trotzdem Raum für weiteres Wachstum lässt."

Markus Salzwimmer, IT-Manager bei der

Lottmann Fensterbänke GmbH

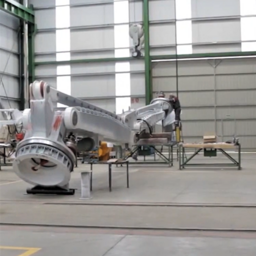

„Heute sind unsere Prozesse vollständig digitalisiert. Der Verwaltungsaufwand ist damit deutlich gesunken. Gleichzeitig profitieren wir von mehr Transparenz und können bei Planabweichungen schneller eingreifen.“

Michael Polley, ERP-Projektleiter bei der

Becker Marine Systems GmbH

"Durch das Upgrade auf Microsoft Dynamics CRM und das umfangreiche Redesign haben wir ungeahnte Klarheit und Transparenz für die operative und strategische Arbeit gewonnen. Das CRM kann nun alle seine Stärken voll ausspielen und wird mit dem Kunden im Zentrum seinem Namen nun absolut gerecht."

Florian Schmidinger, Geschäftsführer der

Schmidinger GmbH

Jetzt mehr erfahren.

"Mit COSMO CONSULT haben wir einen Partner gefunden, der uns dabei hilft, Prozesse partnerschaftlich und unbürokratisch anzupacken. Das Beispiel des Angebotsprozesses für den Aussendienst zeigt, dass wir goldrichtig lagen."

Alfred Palkoska, Prokurist/IT-Leiter bei der

Firmengruppe Synthesa